Водоснабжение. Конспект лекций.

Автор страницы: admin

СОДЕРЖАНИЕ

| Лекция 1. Общие сведения об энергосистемах предприятий ….. | 3 |

| Лекция 2. Системы водоснабжения. Назначение, состав, виды систем водоснабжения …………………………………………………… | 7 |

| Лекция 3. Системы технического водоснабжения промышленных предприятий (СТВС ПП)…………………………….. | 11 |

| Лекция 4. СТВС ПП (продолжение)..……………………………………. | 18 |

| Лекция 5. Системы воздухоснабжения промышленных предприятий ………………………………………………………………….. | 23 |

| Лекция 6. Производство и потребление сжатого воздуха на промышленных предприятиях ………………..…………………… | 26 |

| Лекция 7. Системы теплоснабжения …………………………………. | 29 |

| Лекция 8. Источники и потребители тепловой энергии ………… | 39 |

| Лекция 9. Системы электроснабжения ..…………………………… | 48 |

| Лекция 10. Радиальные и магистральные схемы электроснабжения ………………………………………………………… | 51 |

| Лекция 11. Системы освещения, основные понятия. Источники излучения …………………………………………………….. | 57 |

| Лекция 12. Осветительные приборы. Основные методы светотехнического расчета освещения ……………….……………… | 62 |

| Лекция 13. Проектирование и расчет осветительных сетей …… | 69 |

| Лекция 14. Системы топливоснабжения. Топливоснабжение при твердом и при жидком топливе …………………………………. | 77 |

| Лекция 15. Топливоснабжение при газообразном топливе. Классификация газопроводов ………………………………………….. | 84 |

| Лекция 16. Системы холодоснабжения. Потребители искусственного холода Способы производства искусственного холода ……………………………………………………. | 88 |

| Лекция 17. Виды систем охлаждения. Способы отвода теплоты от потребителей холода ………………………………………………… | 90 |

| Лекция 18. Системы обеспечения предприятий продуктами разделения воздуха ……………………………………….. | 96 |

Лекция 1.

Общие сведения

об энергосистемах предприятий

Энергоснабжение - это обеспечение потребителя всеми видами энергии и энергоносителей, необходимыми для его нормальной работы. Основными потребителями всех видов энергии и энергоносителей являются предприятия, а непременная часть любого предприятия – его энергохозяйство. Оно представляет собой совокупность генерирующих, преобразующих, передающих и потребляющих энергетических установок, посредством которых осуществляется снабжение предприятия всеми необходимыми ему видами энергии и использование её в процессе производства. Энергохозяйство предприятия является не только вспомогательным и обслуживающим производством, но и основой, обеспечивающей нормальное функционирование предприятия.

Для большинства предприятий основными видами энергоснабжения являются электро-, тепло- и водоснабжение. Для крупных предприятий, имеющих собственные котельные или электростанции, необходимым является также топливоснабжение. В зависимости от применяемых технологий предприятия могут также нуждаться в снабжении их воздухом, холодом и продуктами разделения воздуха.

Устройства и установки, предназначенные для снабжения предприятия всеми необходимыми ему видами энергии и энергоносителей, образуют систему энергоснабжения предприятия.

Энергоснабжение делится на внешнее и внутреннее. Под внешним энергоснабжением понимается снабжение потребителя от внешних источников, под внутренним - от внутренних общезаводских или цеховых источников энергии. Внешнее энергоснабжение обычно включает в себя электроснабжение, водоснабжение и топливоснабжение, а для малых и мелких предприятий и теплоснабжение. Внутреннее энергоснабжение может включать в себя воздухоснабжение, кислородо- и азотоснабжение, холодоснабжение, а на крупных и средних предприятиях также электро-, тепло- и водоснабжение.

В зависимости от того, как осуществляется электро- и теплоснабжение, энергоснабжение принято делить на централизованное, местное (автономное), смешанное, комбинированное, раздельное.

В случае, когда снабжение электрической и тепловой энергией осуществляется только от внешних источников, энергоснабжение принято называть централизованным. Как правило, централизованное энергоснабжение характерно для средних, малых и мелких предприятий. На таких предприятиях топливоснабжение вообще может отсутствовать, а в случае, когда оно осуществляется, выполняется как газоснабжение для бытовых нужд. При питании от местных источников электрической и тепловой энергии принято говорить о местном (автономном) энергоснабжении. Это определение является несколько условным, так как топливоснабжение при этом осуществляется от внешних источников. Автономное энергоснабжение применяется в тех случаях, когда предприятие сооружается вдали от мест, по которым проложены тепловые и электрические сети.

В случае, когда предприятие получает от одного внешнего источника несколько видов энергии, централизованное энергоснабжение называют комбинированным.

Если электрическую и тепловую энергию предприятие получает от разных внешних источников (электрическую от сетей энергосистемы, а тепловую - от районной котельной), такое энергоснабжение называют раздельным.

Если же от внешнего источника централизованно предприятие получает только один вид энергии (например, электроэнергию), а другой вид (например, тепловую) вырабатывает само, говорят о смешанном энергоснабжении. Смешанное энергоснабжение, как правило, характерно для предприятий средней мощности.

Основными источниками электроснабжения являются районные энергосистемы, к линиям и подстанциям которых присоединяются подстанции потребителей. Кроме того, на некоторых предприятиях для питания потребителей дополнительно вырабатывается собственная электроэнергия - на заводских теплоэлектроцентралях (ТЭЦ) или станциях других видов, в том числе на различных утилизационных электростанциях, где источниками энергии являются ВЭР - прежде всего теплота уходящих газов промышленных печей, отработанные топливные газы технологических процессов и пр.

Источниками водоснабжения крупных предприятий являются сооружения внешнего водозабора, включающие береговые или артезианские насосные станции, насосные станции первого подъема. К потребителям вода подается с помощью насосных станций второго и третьего подъемов. Для небольших предприятий источником водоснабжения является городской водопровод.

Теплоснабжение потребителей (снабжение горячей водой и паром) может производиться от ТЭЦ - местной или находящейся в ведении районной энергосистемы, от местных и районных котельных. При теплоснабжении от собственных ТЭЦ и котельных тепловая энергия вырабатывается, как правило, с использованием ВЭР.

Топливо, поступающее на предприятие, может быть твердым, жидким или газообразным.

Твердое топливо (уголь) на предприятия доставляется преимущественно железнодорожным транспортом. Груженые полувагоны взвешиваются на железнодорожных весах и подаются в приемно-разгрузочное устройство. В зимнее время они предварительно проходят размораживание. После разгрузки уголь поступает на узел пересыпки, откуда транспортными механизмами подается на склад.

Из жидких топлив на предприятиях в основном используют мазут, доставка которого обычно осуществляется железнодорожным транспортом в цистернах. Разогретый мазут сливается из цистерн и после фильтрации и дополнительного подогрева попадает в резервуары основного хранения вместимостью до 50000 м3.

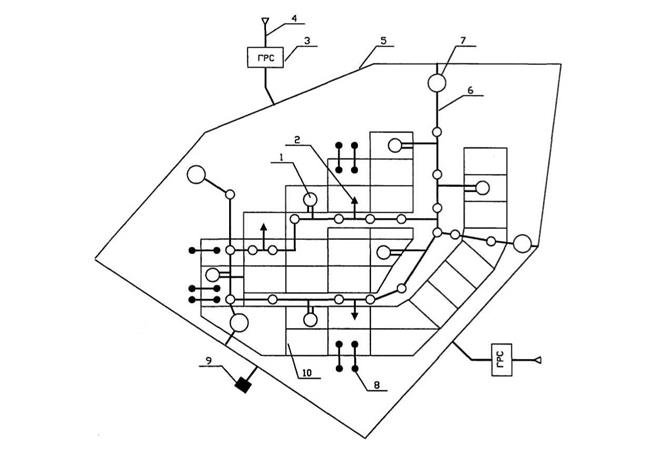

Основным видом топливных газов, используемых на предприятиях, является природный, поступающий на предприятия по магистральным трубопроводам от различных месторождений. К предприятию и отдельным цехам природный газ подводится через газорегуляторные пункты (ГРП) или газорегулирующие установки (ГРУ). На некоторых предприятиях, например металлургических, наряду с природным газом широко используются доменный и коксовый газы, являющиеся продуктами (отходами) доменного и коксохимического производства. В целях экономии расхода природного газа и для повышения калорийности газов, являющихся продуктами технологического производства, на газосмесительных станциях (ГСС) газы с различными свойствами смешивают и затем полученную смесь используют для сжигания.

Источниками сжатого воздуха на промпредприятиях являются различные компрессоры, воздуходувки и вентиляторы. Эти механизмы могут устанавливаться непосредственно в технологических цехах или на специальных компрессорных станциях.

В качестве источников холода на предприятиях применяются парокомпрессорные холодильные машины с центробежными и винтовыми компрессорами, а также абсорбционные холодильные машины, которые используют в качестве источников энергии теплоту технологических процессов, ВЭР или обратную воду ТЭЦ. Производство искусственного холода может быть централизованным и децентрализованным. Централизованный способ применяется при больших нагрузках, сосредоточенных на сравнительно небольшой территории. При небольших нагрузках и разбросанности объектов охлаждения, а также при непосредственном включении элементов холодильного цикла в схему основного производства целесообразно использование децентрализованного способа. Основными потребителями искусственного холода являются нефтяная, газовая, химическая промышленность, машиностроение и металлургия, а также пищевая промышленность, сельское хозяйство, торговля и общественное питание.

Источниками кислорода и азота на крупных промышленных предприятиях являются кислородные станции с блоками разделения воздуха, компрессорами и холодильными машинами. На этих же станциях в случае необходимости могут быть получены и другие продукты разделения воздуха -инертные газы, аргон, неон, криптон, ксенон и гелий.

Основными требованиями, предъявляемыми к любым системам энергоснабжения, являются:

1. Обеспечение необходимой надежности энергоснабжения. Требования, предъявляемые к надежности, определяются последствиями перерыва в подаче энергии. В ряде случаев они формулируются в действующих правилах устройства, строительных нормах, руководящих документах (РД) и т.п. Так, например, требования к надежности систем электроснабжения сформулированы в Правилах устройства электроустановок (ПУЭ).

2. Обеспечение необходимого качества энергии, топлива или энергоносителей. Это требование определяется влиянием, оказываемым качеством энергии, топлива или энергоносителей на работу как их потребителей, так и самих систем энергоснабжения. Для некоторых видов энергии разработаны ГОСТы, регламентирующие их допустимое качество. Так, например, ГОСТ 13109-97 нормирует качество электрической энергии в системах электроснабжения общего назначения.

3. Простота, удобство и безопасность монтажа и эксплуатации. Выполнение этого требования обеспечивается широким внедрением комплектных установок и элементов заводского изготовления. В системе электроснабжения, например, к таким установкам относятся камеры комплектных устройств 6-10 кВ (КРУ), комплектные трансформаторные подстанции (КТП), комплектные конденсаторные установки (ККУ), типовые элементы токопроводов напряжением до и выше 1000 В и т.п.

4. Возможность роста энергетических нагрузок и энергопотребления в течение ряда (семи - десяти) лет без капитальной реконструкции систем энергоснабжения. Выполнение этого требования определяется правильностью определения расчетных нагрузок соответствующих систем энергоснабжения, отнесенных к концу указанного периода, и выбором соответствующих проектных решений. Так, например, применение магистральных и распределительных шинопроводов в цехах промпредприятий позволяет без реконструкции цеховых электрических сетей 380/220 В перемещать электроприемники по территории цеха и заменять их на более мощные.

5. Обеспечение экономичности энергоснабжения. Выполнение этого требования подразумевает принятие таких технических и организационных решений, которые обеспечивали бы наименьшие из возможных затрат на энергоснабжение при условии обязательного выполнения всех предыдущих требований.

Лекция 2.

Системы водоснабжения. Назначение, состав,

виды систем водоснабжения

Системой водоснабжения называют комплекс инженерных сооружений, обеспечивающих водой различных потребителей.

Системы водоснабжения классифицируются:

1)по виду обслуживаемого объекта (городские, сельскохозяйственные, промышленные, железнодорожные);

2)по назначению (хозяйственно-питьевые, производственные, противопожарные);

3)по виду источника (с забором воды из поверхностного источника, с забором воды из подземного источника);

4)по способу подачи воды (механизированные с использованием насосов и водоподъемников, самотечные);

5)по способу регулирования воды (башенные, безбашенные);

6)по кратности использования воды (прямоточные с однократным использованием воды, оборотные с многократным использованием воды);

7)по общему назначению (централизованные системы, обеспечивающие водой большие комплексы объектов коммунального и производственного назначения; локальные системы, снабжающие водой отдельные здания или небольшую их группу; групповые системы, снабжающие водой несколько крупных районов, в которые входят промышленные комплексы, сельхозпредприятия, населенные пункты).

Если система водоснабжения одновременно выполняет несколько функций (хозяйственно-питьевые, производственные, противопожарные), её называют комбинированной. Сельскохозяйственные системы чаще всего комбинированные.

Сельскохозяйственное водоснабжение может осуществляться по нескольким схемам. Схема водоснабжения прежде всего зависит от вида источника.

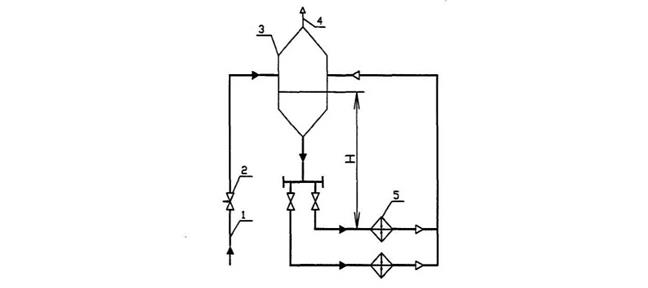

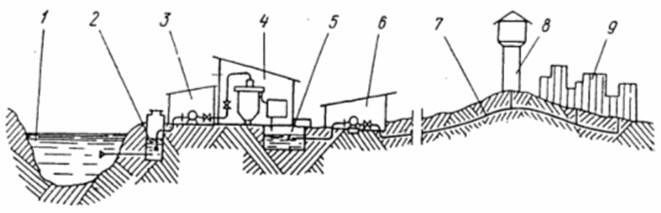

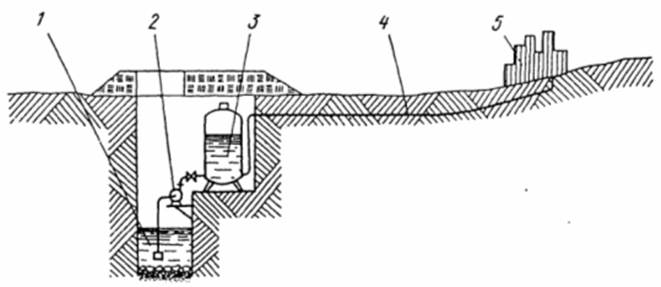

На рисунке 1 показана наиболее полная схема водоснабжения с поверхностным источником 1, вода из которого поступает в береговой колодец 2, оттуда насосной станцией первого подъема 3 перекачивается на очистную водопроводную станцию 4. Пройдя очистку, вода собирается в резервуаре чистой воды 5, оттуда насосной станцией второго подъема 6 по водоводу 7 поступает водопотребителю 9.

В систему водоснабжения включена водонапорная башня 8.

Рисунок 1.

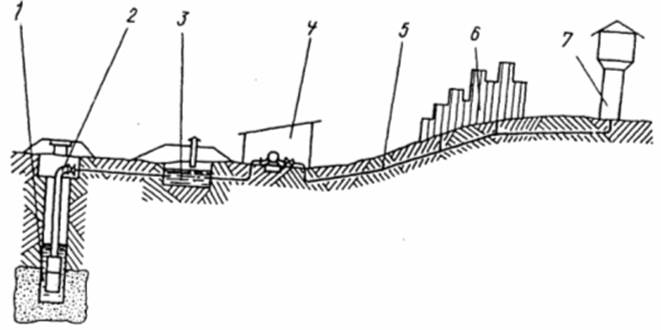

Схема водоснабжения из подземного источника показана на рисунке 2. Вода из колодца 1 насосной станцией первого подъема 2 перекачивается в резервуар чистой воды 3. Насосная станция второго подъема 4 подает воду по водоводу 5 потребителю 6 и водонапорную башню 7.

Рисунок 2.

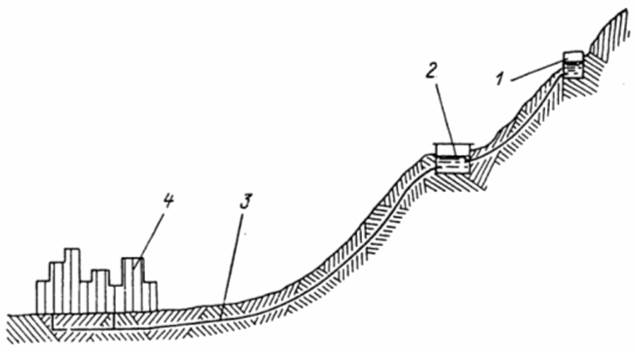

В сельском хозяйстве часто сооружаются напорные безбашенные системы водоснабжения. Схема такой системы водоснабжения приведена на рисунке 3. Из подземного источника 1 вода насосом 2 перекачивается в воздушно-водяной котел 3, откуда за счет давления сжатого воздуха по водоводу 4 подается к потребителю 5.

Рисунок 3.

На рисунке 4 представлена схема водопровода с забором воды из родника. Родниковая вода, собранная каптажной камерой 1, самотеком поступает через регулирующий резервуар 2 по водоводу 3 к потребителю 4. Подобные схемы водоснабжения применяются в горной местности.

Рисунок 4.

Водопроводная сеть представляет собой совокупность трубопроводов, по которым вода транспортируется потребителям. Основное назначение водопроводной сети – подавать потребителям воду в требуемом количестве, хорошего качества и с необходимым напором. Обычно водопроводная система наряду с подачей воды для хозяйственных нужд обеспечивает ещё и нужды пожаротушения.

Проектируют водопроводную сеть с учетом совместной работы насосных станций, водонапорной башни и других элементов системы водоснабжения.

Трассировка водопроводной сети заключается в придании ей определенного геометрического начертания. Она зависит от: конфигурации населенного пункта, расположения улиц, кварталов, общественных и производственных зданий, расположения источника водоснабжения и многих других факторов.

По начертанию в плане различают два основных вида сетей – тупиковые и кольцевые.

Примерный вид схемы тупиковой и кольцевой водопроводной сети представлен на рисунке 5, где:

а – схема тупиковой водопроводной сети,

б – схема кольцевой водопроводной сети,

Н.С. – насосная станция,

Б – водонапорная башня.

Вода в населенных пунктах расходуется:

населением для индивидуальных нужд,

коммунально-бытовыми учреждениями,

промышленными предприятиями,

на обслуживание животных и содержание различных машин и механизмов.

Всех потребителей населенного пункта можно условно сгруппировать в три сектора:

1)коммунальный сектор

(население, проживающее в домах различной степени благоустройства; школы; больницы; бани; полив газонов и цветников; скот и птица в личном пользовании);

2)животноводческий сектор

(различные животноводческие фермы мясного и молочного направления, птицефермы и др.);

3)производственный сектор

(предприятия по переработке сельскохозяйственной продукции, гаражи, мастерские и др.).

Рисунок 5.

Рисунок 5.

Лекция 3.

Системы технического водоснабжения

промышленных предприятий (СТВС ПП)

Назначение СТВСПП

Техническая вода является одним из наиболее распространенных видов энергоносителей. Она используется в технологических процессах и в хозяйственно-бытовых целях практически на всех предприятиях. Расходы технической воды на производственные нужды сильно колеблются в зависимости от назначения и мощности предприятия, а также характера технологически процессов.

Например, для производства 1т чугуна расходуется 1200-1600 м3/час воды, 1т меди 760-800 м3/час, а для производства редкоземельных металлов – 2000-2500 м3/час.

Вода на промышленном предприятии используется по трем основным направлениям:

1. Производственно-техническое водоснабжение. Вода расходуется на:

- охлаждение технологических аппаратов и установок для обеспечения необходимого температурного уровня производственных процессов;

- для выработки пара в паровых котлах, системах испарительного охлаждения и в утилизационных установках;

- на промывку, мокрую очитку различных материалов, деталей, газов, выбросов и т.д.;

- на гидротранспорт, гидроудаление отходов, обогащение материалов;

- для приготовления растворов, электролитов и других смесей.

2. Хозяйственно-питьевое водоснабжение. Вода расходуется на:

- приготовление пищи, организации питьевого режима, мытье посуды и т.д.;

- обеспечение работы душевых и умывальников;

- на хозяйственные нужды в прачечных, влажную уборку помещений и т.д.;

- на полив проездов, тротуаров и зеленых насаждений.

3. Пожарное водоснабжение. Вода расходуется на:

- тушение пожаров и возгораний;

- для организации работы систем автоматического и полуавтоматического тушения пожаров;

- для резервного хранения в хранилищах и резервуарах.

Требования, предъявляемые к качеству воды для трех основных направлений применения ее на промышленных предприятиях существенно различаются.

Для потребителей первой группы требования, предъявляемые к качеству воды (степень жесткости, мутности, наличие минеральных солей и т.д.) определяются условиями технологического процесса.

Наиболее жесткие условия к качеству воды предъявляются потребителями второй группы.

Самые низкие требования к качеству воды предъявляются потребителями системы пожарного водоснабжения. Допустимы запах, мутность, взвеси и т.п.

|

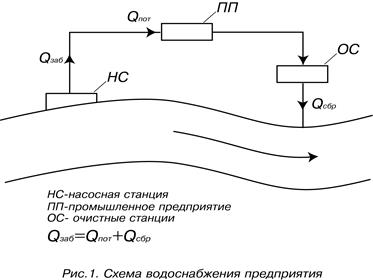

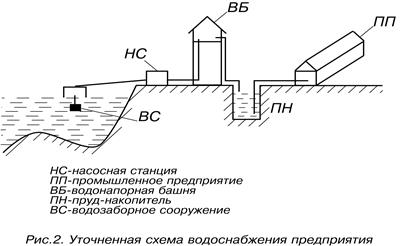

| Исходя из основных показателей природных источников, затрат на подготовку и транспортировку воды и требований, предъявляемых к воде потребителями большинство предприятий используют для систем водоснабжения воду поверхностных источников с простейшей предварительной очисткой (фильтр на всасывании) или без очистки. В самом простом варианте схема водоснабжения предприятия может выглядеть следующим образом: |

|

|

В связи с возможностью резкого ухудшения экологической обстановки в регионе, вызванной развитием и модернизацией промышленных предприятий их очистные сооружения должны развиваться вместе с ростом и развитием предприятий. На первом этапе модернизации системы технического водоснабжения промышленных предприятий дополняются несколькими станциями очистки СО.

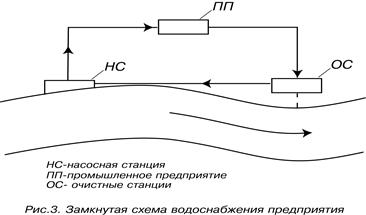

Следующим этапом модернизации системы технического водоснабжения промышленных предприятий является организация ее работы по замкнутой схеме.

Состав систем технического водоснабжения

промышленного предприятия

Системы технического водоснабжения – это комплекс сооружений, предназначенный для забора воды из природных источников, повышение ее качества до необходимого уровня, транспортировки потребителю, обеспечение у потребителей необходимого давления, а также для очистки сточных и сбрасываемых вод.

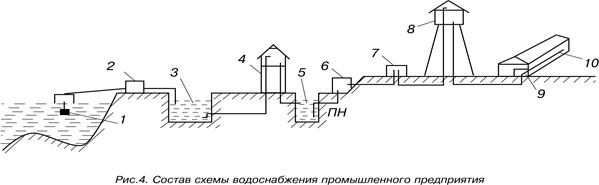

В состав схемы водоснабжения могут входить следующие элементы:

1 - Водозаборное сооружение (предназначено для отбора воды из природного источника.

2 - Насосная станция первого подъема (предназначена для подачи воды в пруд-отстойник или непосредственно в систему водоснабжения).

3 - Пруд-отстойник (служит для предварительной очистки воды; в случае необходимости дополняется установками для осветления воды и т.д.).

4 - Резервуар чистой воды (предназначен для хранения определенного количества воды и создания напора у ряда потребителей в случае отключения системы).

5 - Пруд-накопитель (предназначен для накопления и хранения воды).

6 - Насосная станция второго подъема (предназначена для создания дополнительного напора).

7 - Насосная станция третьего подъема (предназначена для подъема воды в бак-накопитель водонапорной башни).

8 - Водонапорная башня (назначение – обеспечение необходимого напора у потребителей).

9 - Установка ХВО (химводоочистки).

10 - Водоводы промышленного предприятия.

Кроме того, в состав системы водоснабжения могут входить:

- водопроводы и транспортные сети, предназначенные для передачи воды на большие расстояния;

- запорная и регулирующая аппаратура, предназначенная для обеспечения переключений в сети, регулирования давлений и проведения измерений параметров;

- аккумулирующие сооружения (резервуары, емкости, аккумулирующие баки и пруды-накопители).

Расположение элементов системы водоснабжения на схеме, варианты их конструктивного исполнения, а также мощность зависят от характеристик предприятия и природного источника. Идеальным вариантом организации водоснабжения промышленного предприятия является внедрение бессточных схем (работа по замкнутому циклу) с минимальным потреблением внешних ресурсов и максимальным использованием ВЭРов и отходов производства.

Прямоточные системы водоснабжения

и их характеристики

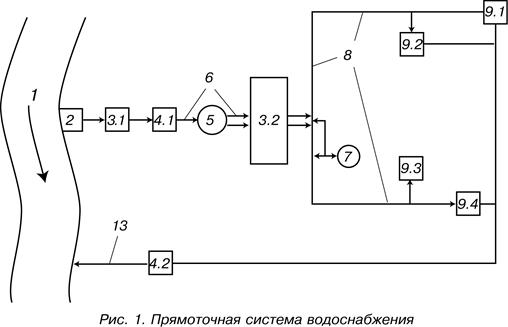

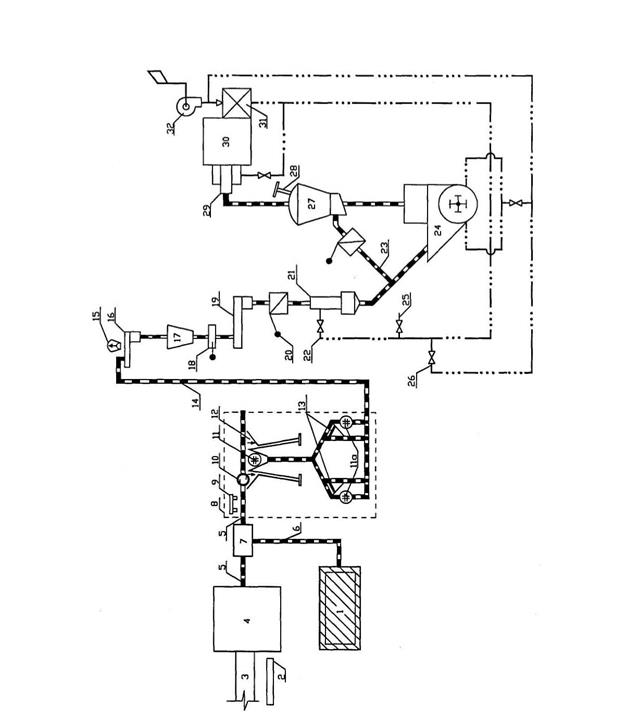

Прямоточные схемы СТВСПП могут быть выполнены по схеме, изображенной на рис. 1, где:

1–Источник. 2–Водозаборное сооружение. 3.1–Насосная станция первого подъема. 3.2–Насосная станция второго подъема. 4.1–Очистные сооружения природной воды. 4.2–Очистные сооружения сточных вод ПП. 5–Резервуар чистой воды. 6–Водоводы. 7–Напорная регулирующая емкость (водонапорная башня). 8–Водонапорная сеть ПП. 9.1-9.4–Потребители воды на предприятии. 10–Сеть для продувок и сброса отработанной воды. 11–Транспортная сеть к устройствам охлаждения и очистки. 12–Устройства охлаждения технической воды. 13–Линия сбросных вод ПП. 14–Ливневая канализация.

Вода из источника 1 через водозаборное сооружение 2 и насосную станцию 3.1 поступает в очистные сооружения 4.1, где осуществляется предварительная очистка воды до уровня, соответствующего технологическому процессу. Далее вода собирается в резервуаре чистой воды 5, конструкция и размеры которого определяются суммарной мощностью водопотребления предприятия (бак, башня, пруд и т.д.). Другое назначение РЧВ заключается в том, что с его помощью сглаживаются пиковые нагрузки в период наибольшего водопотребления. Далее по водоводам 6 с помощью насосной станции второго подъема 3.2 вода поступает в водопроводную сеть предприятия 8. Направление перетоков воды в схеме и коммутационные возможности сети зависят от технологии производства и могут быть различны для различных предприятий. По напорной сети предприятия вода направляется потребителям 9.1-9.4. Для поддержания необходимого напора и давления в сети служит водонапорная башня 7. Отработанная вода и ливневые воды, проходя через очистные сооружения 4.2 по сбросной линии 13 сбрасываются в источник.

СТВС реального предприятия малой и средней мощности, выполненная по прямоточной схеме может быть дополнена другими элементами, исходя из условий технологического процесса (установки ХВО, напорные, насосные станции, пруды-отстойники т.д.).

При построении СТВС ПП по прямоточной схеме учитываются следующие соображения:

Мощность природного источника. Она должна быть достаточной для сохранения экологической обстановки в регионе.

Удаленность предприятия от источника воды. С увеличением расстояния растут дополнительные расходы на транспортировку.

Степень предварительной очистки воды и затраты на содержание очистных установок определяется условиями технологического процесса. С точки зрения экологической безопасности прямоточные схемы являются наиболее “грязными”.

Характеристики и особенности СТВС ПП

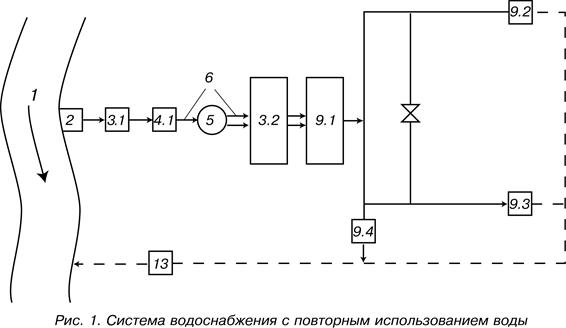

с повторным использованием воды

Схема с повторным использованием воды применяется в том случае, если в состав предприятия входит хотя бы один потребитель, удовлетворяющий двум условиям:

Суммарное водопотребление этого потребителя равно или превышает потребление воды всех оставшихся потребителей.

Качество сбросных вод крупного потребителя удовлетворяет технологическим требованиям оставшихся.

Структура схемы при этом принципиально не изменяется, но из природного источника забирается количество воды, необходимое только для обеспечения водопотребления потребителя 9.1. Потребители 9.2–9.4 используют сбросную воду потребителя 9.1. Схема в сравнении с предыдущей имеет следующие преимущества:

Уменьшение количества воды, забираемой из природного источника.

Снижение количества сбрасываемых сточных вод.

Снижение стоимости отдельных элементов схемы обусловлено снижением их мощности.

Стоимость эксплуатационных расходов у данной схемы меньше, чем у прямоточной.

Недостатками данной схемы являются:

Узкий диапазон применения. Далеко не все производства предприятия позволяют использовать сточные воды.

Необходимость наличия разветвленных сетей.

Внедрение подобных схем на предприятиях в предельном случае дает возможность уменьшения водопотребления в два раза.

Лекция 4.

СТВС ПП (продолжение)

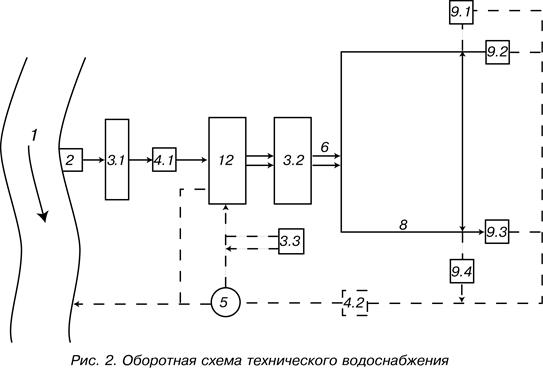

Оборотная схема технического водоснабжения

Оборотные схемы применяются на предприятиях с развитым производством. Возможность их использования обусловлена тем, что от 70 до 80% воды, проходящей через технологические установки только нагревается в системах охлаждения и может быть использована повторно.

Схема работает следующим образом:

После насосной станции второго подъема 3.2 вода через водоводы 6 направляется в водопроводную сеть предприятия 8 и через нее к потребителям 9.1-9.4. Далее вода направляется к очистным сооружениям 4.2 и сбрасывается в резервуар очищенной воды 5. Оттуда после насосной станции третьего уровня 3.3 вода поступает в водоем-охладитель 12. В качестве охладителя служит вода окружающей температуры, поступающей из пруда. Если сбросные воды 9.1-9.4не загрязнены, из схемы убирается 4.2. Схема является почти полностью замкнутой. Из природного источника забирается только то количество воды, которое компенсирует расходы на утечки, испарения, продувки и сброс сильно загрязненных вод. Конструкция охладителя 12 и его мощность зависит от мощности предприятия в целом. Это могут быть охладительные емкости большого объема, пруды-охладители, водоемы специальной конструкции. Сброс воды через систему 13 осуществляется в целях проверки и поддержания солевого баланса.

Достоинства:

Существенное сокращение объема воды, забираемой из природного источника в сравнении с двумя предыдущими схемами.

Уменьшение расходов на строительство и эксплуатацию системы.

Высокий уровень очистки сбросных вод.

Недостатки:

Ограниченность применения: для крупных и средних предприятий.

Необходимость наличия разветвленных сетей.

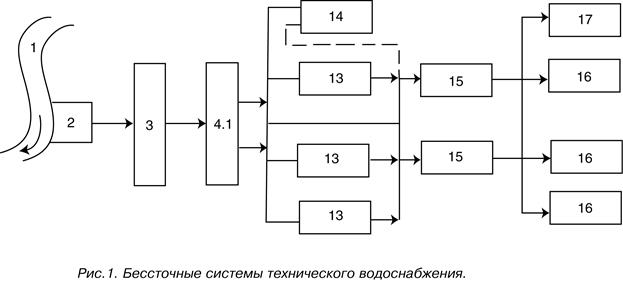

Бессточные системы

технического водоснабжения

Бессточные системы водоснабжения являются наиболее современными и экологически чистыми типами систем. Они могут быть построены путем развития, объединения конструкций существующих систем предприятия.

Доработка заключается в частичном изменении конфигурации сети и включению в систему установок для очистки или утилизации сточных вод и шламов.

Для организации правильной работы бессточной системы все потребители делятся на три группы:

1)потребители “грязного” цикла (охлаждение металлорежущих станков, промывка деталей и т.д.)

2)потребители “чистого” цикла (ТЭЦ, компрессорные установки и холодильные установки и т.д.)

3)потребители “безвозвратного” цикла (установки для мокрого тушения кокса, установки гидрообеспыливания и д.р., качество воды для которых не имеет значение)

Принцип работы бессточных систем заключается в следующем: после забора воды из природного источника и прохождении через водозаборное устройство 2, насосные станции 3 и очистные сооружения природной воды 4.1, вода поступает в трубопроводы чистой воды 8, с помощью которой снабжаются основные потребители “чистого” цикла. Часть воды поступает на ХВО 14 и направляется к потребителям, предъявляющим повышенные требования к воде. Сюда же поступают сточные воды потребителей “чистого” цикла. Другая часть сточных вод, не прошедшая очистку, поступает к потребителям “грязного” цикла, при этом обязательным условием является то, что суммарная мощность сбрасываемых вод 13 достаточна для удовлетворения нужд группы потребителей 15. Потребители “безвозвратного” цикла выделяют в группу 16 и обеспечиваются водой через безвозвратную сеть 18. остаточные нерастворимые элементы накапливаются в шламовом хозяйстве 17.

Положительные моменты:

высокая экологическая чистота системы;

практическая реализация внедрения в производство принципов сберегающих технологий.

Недостатки:

высокая стоимость сооружений;

большие эксплуатационные расходы.

Характеристики основных сооружений СТВСПП

В состав типовых схем систем водоснабжения входят:

– водозаборные сооружения;

– насосные станции;

– очистные сооружения;

– охлаждающие устройства;

– накопительные резервуары;

– запорно-регулирующая аппаратура;

Водозаборные сооружения

По способу забора воды из природного источника различают поверхностные и глубинный водозабор. Поверхностный водозабор разделяется на: береговые, островные, плавучие, рельефные. Глубинный водозабор делится на: трубчатые, колодцы, артезианские скважины.

Преимущества глубинного водозабора:

не зависит от уровня колебаний воды в сезоны;

не требуют дополнительных расходов на установку защитных сооружений (ледоход, лесосплав и д.т.).

Недостатки:

дороговизна сооружений;

повышенное содержание минеральных солей.

Системы водоснабжения средних и крупных предприятий чаще всего строится по схеме с поверхностным водозабором. Мощность элементов входящих в схему, их геометрические размеры и производительность определяется суммарным водопотреблением и целым рядом производственных факторов.

Насосные станции

Назначение насосных станций — обеспечение воды и напора у потребителей. Насосные станции делятся на станции первого, второго и т.д. подъемов, станции перекачки, циркуляционные станции.

Состав (комплектность) насосной станции зависит от мощности, конструктивных особенностей, категорийности потребителей. При этом к потребителям первой категории относят системы пожаротушения и сети хозяйственно–питьевого назначения. К потребителям второй категории относят технические здания и сооружения, обеспечивающие нормальное прохождение технического процесса.

Насосные станции классифицируются:

по назначению;

по размещению оборудования (подземные, углубленные, надземные);

по типу насосного оборудования (поршневые, лопастные и т.д.);

по типу привода (от электричества, двигателя внутреннего сгорания, турбовинтовые);

по компоновке (однорядные, двухрядные, многорядные);

по характеру управления (ручное, автоматическое, дистанционное и их вариации).

Очистные сооружения

Задачей очистных сооружений на входе предприятия является удаление взвешенных частиц содержащихся в воде или ее осветление до состояния, удовлетворяющего условиям технологического процесса. Иногда необходимо умягчение воды, в целом ряде случаев, система питьевого водоснабжения, необходимо дополнительное удаление бактерий, обеззараживание, хлорирование и т.д.

В состав очистных сооружений предприятия могут входить:

– отстойники (горизонтальные, вертикальные, радиальные);

– фильтры (сетчатые, напорные, медленные, быстрые);

– гидроциклоны.

Конструкционное исполнение и состав элементов очистных сооружений зависят от мощности в системе в целом и требований, предъявляемых к воде.

Задачей очистных сооружений на выходе из предприятия является очистка воды от технологических примесей до уровня, устанавливаемого из соображений не нарушения экологического равновесия в природном источнике или регионе. На больших и средних предприятиях при большом водопотреблении часть элементов ОС выполняется на открытой местности.

В последнее время в ОС все чаще стали применяться вещества дезактиваторы и специальные породы бактерий.

Охлаждающие устройства, трубопроводы и арматура

Конструктивное исполнение охлаждающих устройств связано, прежде всего с мощностью системы водоснабжения. Второй параметр, который необходимо учитывать — тип системы. Они могут выполняться в виде баков, открытых водоемов, градирен, прудов с естественной циркуляцией.

Арматура и трубопроводы, используемые в системах водоснабжения, существенно отличаются по диаметру и конструкции. К ним относятся:

— трубы водопроводные;

— вентили, задвижки, краны, регуляторы и т.д.

В целях возможности проведения ремонта или быстрой замены отдельного элемента системы водоснабжения все трубопроводы, запорно–регулирующая арматура и контрольно–измерительная аппаратура унифицированы и стандартизированы (нормированы по диаметру).

Лекция 5.

Системы воздухоснабжения

промышленных предприятий

По величине рабочего давления системы воздухоснабжения разделяют на:

1) системы низкого давления (2-3 атм.);

2) системы среднего давления (6-9 атм.);

3) системы высокого давления (от 20 атм. и выше ).

Технология производства сжатого воздуха

Методы получения сжатого воздуха: объемный, динамический.

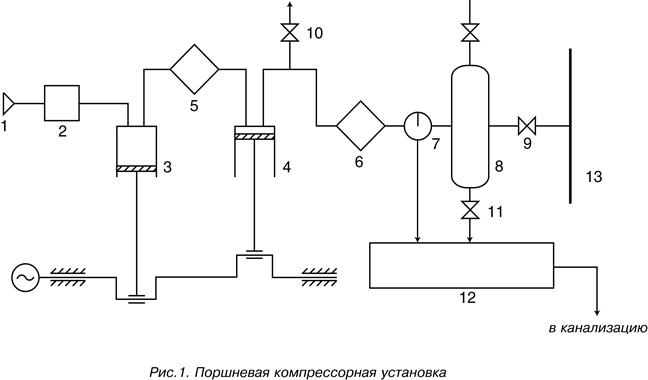

| 1 — всасывающее устройство 2 — фильтр 3 — первая ступень компрессора 4 — вторая ступень компрессора 5 — межступенчатый холодильник 6 — концевой холодильник | 7 — влаго–маслоотделитель 8 — ресивер 9 — магистральный вентиль 10 — пусковой вентиль 11 — выпускной вентиль 12 — сборный бак 13 — магистраль |

Схема работает следующим образом. Поршневой компрессор, приводимый в движение электродвигателем, через воздухозаборное устройство (1) засасывает атмосферный воздух. Пройдя по прямому участку трубопровода, воздух попадает в фильтр (2), где очищается от примеси атмосферной влаги и пыли. Далее, проходя через всасывающий трубопровод, воздух попадает в первую ступень компрессора (3). После сжатия, через обратный клапан и промежуточный трубопровод, воздух нагнетается в межтрубное пространство промежуточного охладителя (5). Из охладителя воздух всасывается второй ступенью компрессора (4) и через нагнетательный трубопровод подается в межтрубное пространство концевого охладителя (6). После охлаждения воздух поступает в водомаслоотделитель (7) и далее в воздухосборник (8), предназначенный для снижения пульсации воздуха и резервировании его части. Из воздухосборника воздух по магистральному трубопроводу (13) поступает в воздушную сеть предприятия и к потребителю. Через продувочный бак (12) осуществляется слив конденсата из концевого охладителя и водомаслоотделителя. Кроме того схема компрессорной установки должна содержать:

а) предохранительные клапана (сброс излишка воздуха );

б) запорные задвижки (предназначены для переключений, отключений, вывода в ремонт элементов компрессорной установки);

в) обратный клапан (предназначен для избежания утечек воздуха из сети при отключении компрессора);

г) разгрузочный вентиль (предназначен для сброса воздуха и облегчения пуска компрессорной установки).

Компрессорные установки выполненные на базе поршневых компрессоров предназначены для производств, в которых потребителям воздуха требуется воздух высокого давления и в небольшом количестве (при малых расходах). Для повышения давления воздуха используется многоступенчатые компрессоры. После каждой ступени могут быть установлены промежуточные холодильники.

Технология получения сжатого воздуха

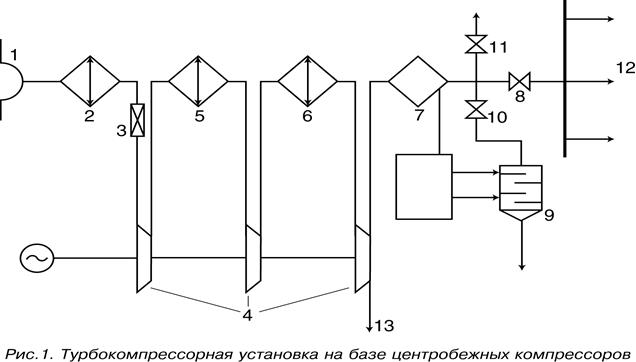

с помощью центробежных компрессоров

Компрессорные установки, построенные на базе центробежных компрессоров, используются в производстве с большим расходом воздуха и малых давлениях.

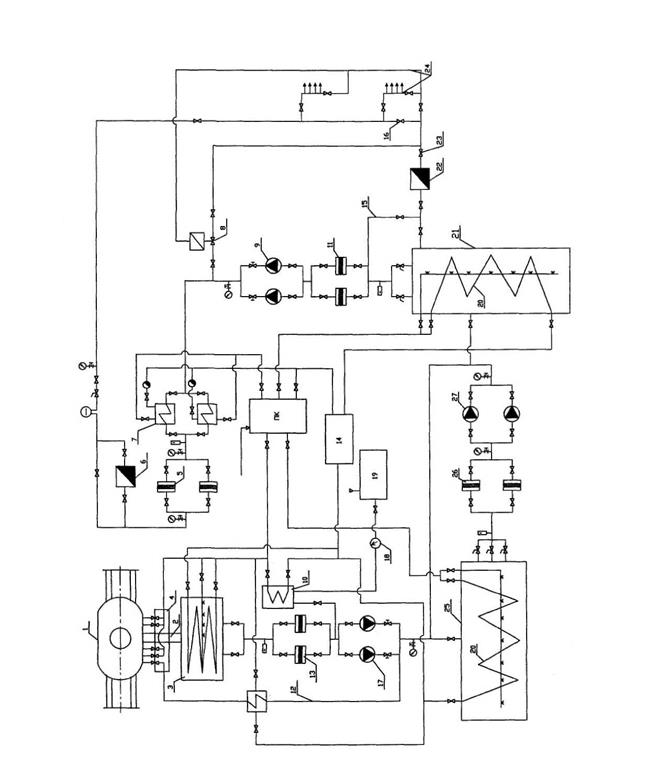

Принципиальная схема турбокомпрессорной установки, построенной на базе центробежных компрессоров, приведена на рис.1.

| 1 — воздухоприемник 2 — фильтр 3 — дроссельный клапан 4 — секции компрессора 5 — межсекционный холодильник 6 — промежуточный холодильник | 7 — концевой холодильник 8 — обратный клапан 9 — глушитель 10 — антипомпажный клапан 11 — выхлопная задвижка 12 — напорный коллектор 13 — промежуточный отбор |

Установка работает так. Атмосферный воздух засасывается через воздухоприемник (1) и проходит предварительную очистку в фильтре (2). Между второй и первой ступенью компрессора устанавливается дроссельный клапан (3), связанный с регулятором давления.

Это позволяет поддерживать постоянное давление в напорном коллекторе (12) путем открытия или закрытия дроссельной заслонки на входе. Затем воздух поступает в первую секцию турбокомпрессора и далее через межсекционный холодильник (5) во вторую ступень компрессора. Поле второй секции компрессора, пройдя через промежуточный холодильник (6) и третью секцию компрессора, воздух поступает в концевой холодильник (7). После концевого холодильника воздух поступает в напорную линию (12). На участке сети от концевого холодильника до напорной линии устанавливается обратный (8), антипомпажный (10) клапана и выхлопная задвижка (11). Антипомпажный клапан открывается автоматически при уменьшении потребления воздуха, часть воздуха при этом сбрасывается в атмосферу через глушитель (9). При необходимости получить воздух низкого давления возможен промежуточный отбор воздуха (13) с любой из секций компрессора. Для ручной регулировки сброса воздуха и запуска компрессора в случае одновременной параллельной работы нескольких установок в сеть предназначена выхлопная задвижка (11).

В системе воздухоснабжения, построенной на базе центробежных компрессоров, отсутствует воздухосборник (нет пульсаций и воздуховоды большого диаметра выполняют роль ресивера), а также водомаслоотделитель.

Лекция 6.

Производство и потребление сжатого воздуха

на промышленных предприятиях

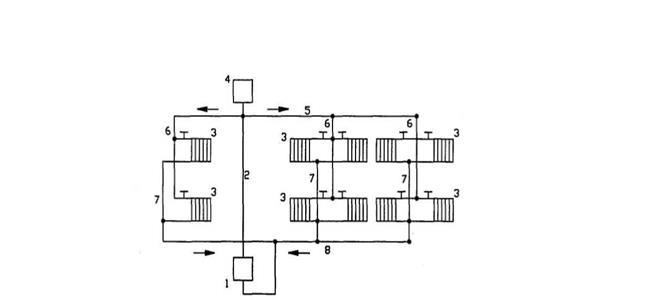

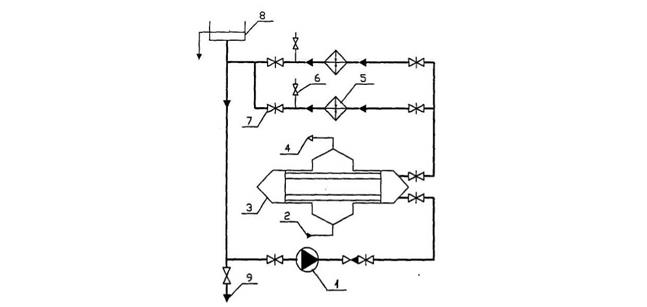

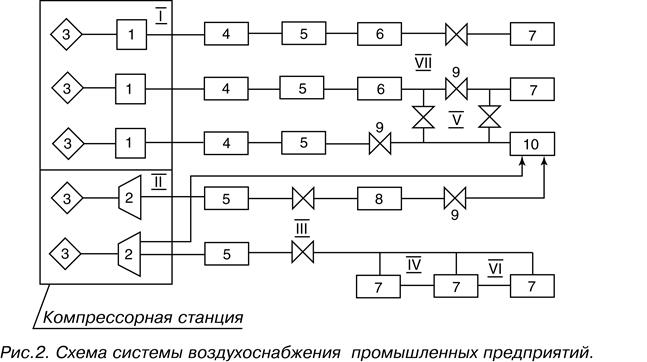

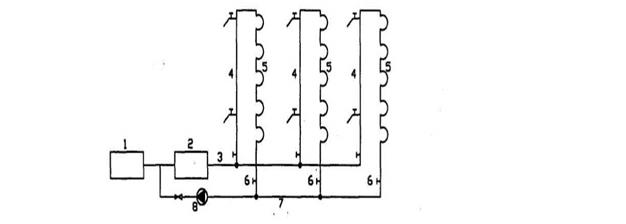

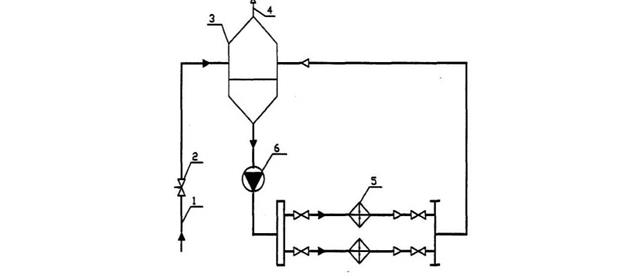

Тип, характер и разветвленность воздушных сетей предприятия. Мощность основного и вспомогательного оборудования установленного на компрессорной станции выбирается исходя из условий технологического процесса. Их схемы могут существенно отличаться и зависят в первую очередь от мощности предприятия. Например схема СВСПП (система воздухоснабжения промышленного предприятия) средней мощности может выглядеть следующим образом:

где: I—секция поршневых компрессоров компрессорной станции;

II—секция турбокомпрессоров компрессорной станции;

III—транспортные магистрали; IV—межцеховые сети; V—кольцевая сеть предприятия; VI—тупиковые сети; VII—напорные сети; 1—поршневые компрессоры; 2—центробежные компрессоры; 3—фильтры; 4—водомаслоотделитель; 5—концевые холодильники; 6—ресивер; 7—потребители воздуха; 8—дожимной компрессор; 9—запорно-регулирующая аппаратура; 10—потребитель воздуха (использует воздух двух давлений).

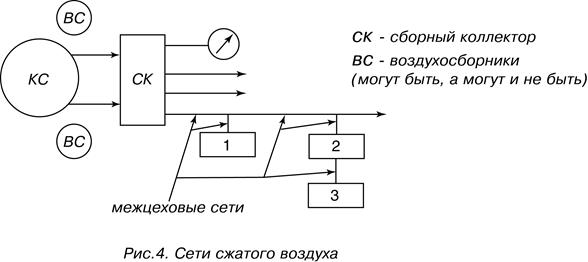

В состав системы воздухоснабжения предприятия средней мощности входят компрессорные и воздуходувные (последние иногда входят в состав компрессорной станции в качестве отдельных установок) воздушные сети, трубопроводный или баллонный транспорт, распределительное устройство и потребители сжатого воздуха.

Компрессорные станции в зависимости от потребляемого количества воздуха (расхода Q или G) и его давления необходимого для потребителя могут комплектоваться: центробежными и поршневыми компрессорами; воздуходувками; вентиляторами.

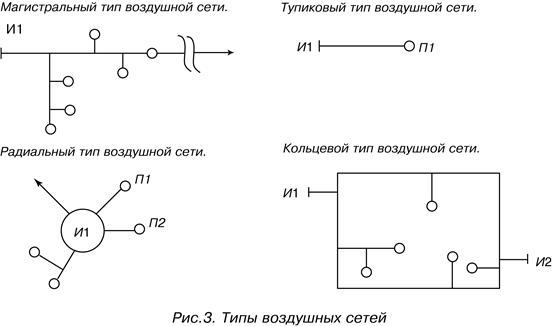

Для доставки воздуха потребителям используются разветвленные воздушные сети радиального, магистрального, кольцевого, тупикового типов.

Сети сжатого воздуха на предприятии разделяют на межцеховые и внутренние. Межцеховые сети — участки сети от сборных коллекторов компрессорной станции до ввода в конкретный цех.

Межцеховые сети прокладываются в каналах и траншеях (подземный способ прокладки), по эстакадам или лотках (надземный способ прокладки). Выбранный способ прокладки должен обеспечивать возможность проведения ремонтных работ и ликви-

даций аварий без остановки компрессорной станции.

Для отключения отдельных участков цепи и осуществления переключений различного рода устанавливается запорно-регулирующая аппаратура (арматура). К ней относятся: вентили, задвижки, заслонки, регуляторы, клапана и т.д.

Наиболее надежной считается схема, при которой на каждый крупный потребитель работает свой компрессор, однако в силу дороговизны таких схем чаще используются организация параллельной работы компрессоров на сборный коллектор.

Для компенсации температурных деформаций используют: специальные участки цепи (компенсаторы), подвижные опоры, подвижное закрепление трубопровода на опоре.

К внутрицеховым сетям сжатого воздуха относятся все участки воздушной сети начинающиеся от ввода в цех и предназначенные для обеспечения воздухом каждого из потребителей.

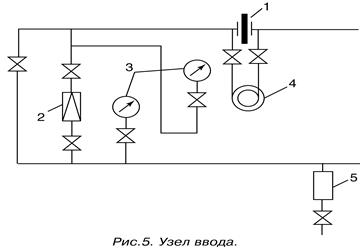

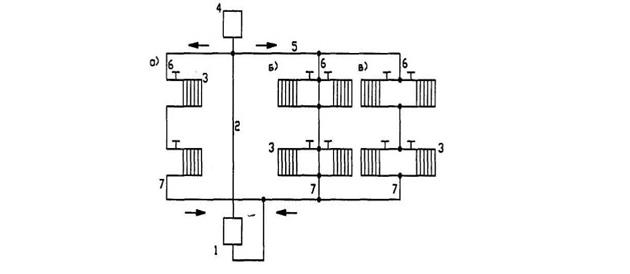

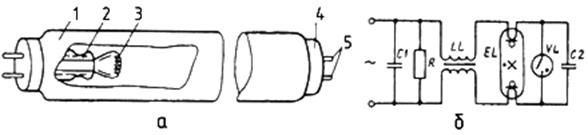

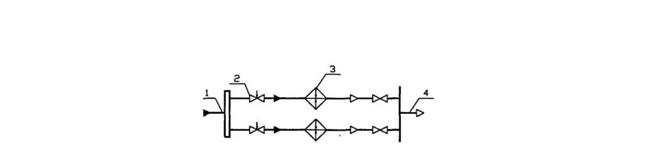

В местах ввода воздушной сети в цех оборудуются узлы ввода. Они могут быть выполнены по следующей схеме (рис.5).

В состав узлов ввода также могут входить другие приборы и устройства (термометры, сборные коллектора, задвижки и т.д.).

|

| 1—измерительная диафрагма; 2—редукционный клапан; 3—манометры; 4—дифманометры; 5—водомаслоотделитель. |

Лекция 7.

Системы теплоснабжения

Общие понятия

В общем случае системой теплоснабжения называется совокупность источников теплоты, устройств для транспорта теплоты (тепловых сетей) и потребителей теплоты.

Основное назначение систем теплоснабжения – обеспечение потребителей необходимым количеством теплоты требуемых параметров.

Системы теплоснабжения: централизованные и децентрализованные. Централизованная система теплоснабжения: источник и потребители значительно удалены друг от друга, передача теплоты производится по тепловым сетям. Децентрализованная система теплоснабжения: источник теплоты и теплоприемники потребителей совмещены в одном агрегате или находятся так близко друг от друга, что не требуется специальных устройств для транспорта теплоты (тепловой сети).

Централизованное теплоснабжение разделяется на:

групповое – теплоснабжение группы зданий от одного источника теплоты;

районное – теплоснабжение района города от одного источника теплоты;

городское – теплоснабжение нескольких районов города или города в целом от одного источника теплоты;

межгородское – теплоснабжение нескольких городов от одного источника теплоты.

Централизованное теплоснабжение представляет собой совокупность следующих операций: подготовка теплоносителя, транспорт теплоносителя; использование теплоносителя.

Подготовка теплоносителя производится в теплоподготовительных установках на теплоэлектроцентралях, а также в городских, районных, квартальных или промышленных котельных. Транспортируется теплоноситель по тепловым сетям, а используется в теплоприемниках потребителей.

Децентрализованное теплоснабжение: индивидуальное и местное. Индивидуальное: каждое помещение имеет отдельный собственный источник теплоты (печное или поквартирное отопление). Местное: отопление всех помещений здания производится от отдельного общего источника теплоты (домовой котельной).

Системы теплоснабжения классифицируют:

по виду транспортируемого теплоносителя – паровые, водяные, газовые, воздушные;

по числу параллельно проложенных трубопроводов – одно-, двух- и многотрубные;

по способу присоединения систем горячего водоснабжения к тепловым сетям – закрытые и открытые;

по виду потребителя теплоты – коммунально-бытовые и технологические.

Теплоноситель характеризуется санитарно-гигиеническими, технико-экономическими и эксплуатационными показателями.

Газы: образуются при сгорании топлива, имеют высокую температуру, однако транспортирование газов усложняет систему отопления и приводит к значительным тепловым потерям.

С санитарно-гигиенической точки зрения при использовании газов трудно обеспечить допустимые температуры нагревательных элементов. Однако, будучи перемешаны в определенной пропорции с холодным воздухом, газы в виде теперь уже газо-воздушной смеси могут быть использованы в различных технологических установках.

Воздух: используется в системах воздушного отопления, позволяет довольно просто поддерживать постоянную температуру в помещении. Однако, вследствие малой теплоемкости (примерно в 4 раза меньше воды) масса воздуха, нагревающего помещение должна быть значительной, что приводит к существенному увеличению габаритов каналов (трубопроводов, коробов) для его перемещения, росту гидравлических сопротивлений и расходу электроэнергии на транспортировку. Поэтому воздушное отопление на промышленных предприятиях осуществляется или совмещенным с системами вентиляции, или путем установки в цехах специальных отопительных установок (воздушных завес и т.п.).

Пар: при конденсации в нагревательных устройствах (трубах, регистрах, панелях и т.п.) отдает значительное количество теплоты за счет высокой удельной теплоты преобразования. Поэтому масса пара при данной тепловой нагрузке уменьшается по сравнению с другими теплоносителями. Однако при использовании пара температура наружной поверхности нагревательных устройств будет выше 100°С, что приводит к возгонке пыли, осевшей на этих поверхностях, к выделению в помещениях вредных веществ и появлению неприятных запахов. Кроме того, паровые системы являются источниками шумов; диаметры паропроводов довольно значительны вследствие большого удельного объема пара.

Вода: имеет высокую теплоемкость и плотность, что позволяет передавать большие количества теплоты на значительные расстояния при невысоких тепловых потерях, малых диаметрах трубопроводов и невысоких температурах поверхности нагревательных устройств. Однако перемещение воды требует больших затрат энергии. Используется в качестве теплоносителя для сезонной нагрузки отопления и горячего водоснабжения.

Водяные системы теплоснабжения: закрытые и открытые.

Закрытые: вода циркулирует в замкнутом контуре «источник теплоснабжения – тепловая сеть – потребитель теплоты – источник теплоснабжения». Вода используется только как теплоноситель, из сети не отбирается ни на бытовые, ни на технологические нужды.

Открытые: циркулирующая вода частично разбирается потребителями для горячего водоснабжения.

В зависимости от схемы теплоснабжения в сети может быть минимум одна труба для открытой системы и две – для закрытой.

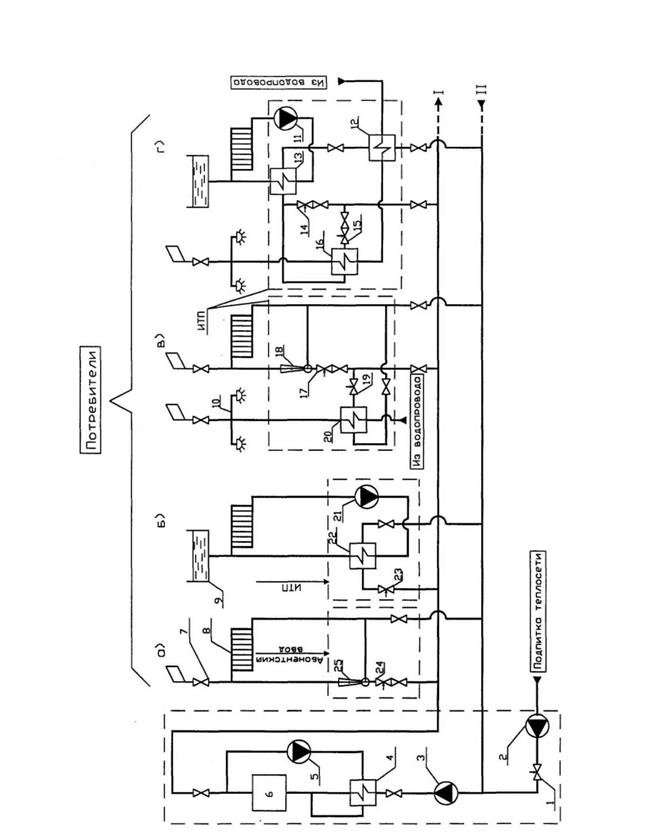

Закрытая двухтрубная водяная система

теплоснабжения

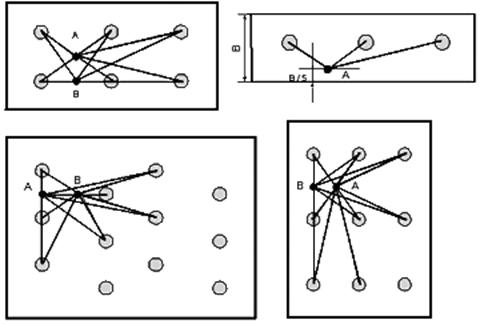

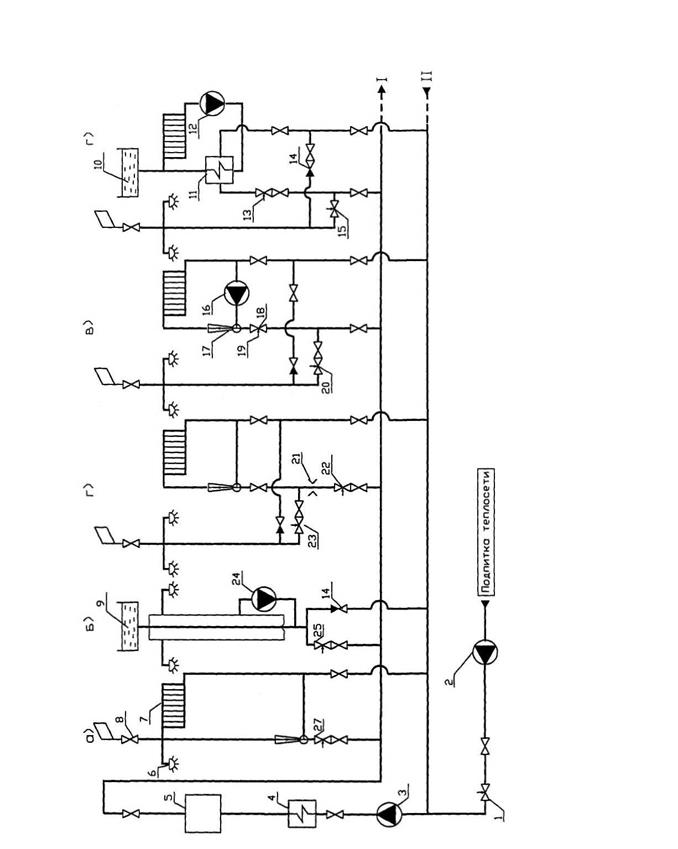

По подающей линии I тепловой сети горячая вода поступает в абонентские установки (абонентские вводы или индивидуальные тепловые пункты – ИТП), по обратной линии II охлажденная вода возвращается к источнику теплоты (на ТЭЦ или в котельную). Потребители присоединяются к тепловой сети по различным схемам (а, б, в, г) в зависимости от характера абонентского ввода или ИТП и режима работы тепловой сети.

На рисунке 1 приведены: зависимая схема присоединения потребителя теплоты со струйным смешением (а), независимая схема присоединения потребителя теплоты (б), зависимая схема со струйным смешением с узлом подготовки воды для горячего водоснабжения (в), независимая схема с узлом подготовки горячей воды последовательно в двух теплообменниках (г).

Цифрами на рисунке 1 обозначены: 1–регулятор подпитки; 2–подпиточный насос; 3–сетевой насос; 4–водоводяной теплообменник; 5–насос рециркуляции горячей воды; 6–водогрейный котел; 7–воздушный кран; 8–нагревательное устройство; 9-расши-рительный бак; 10–устройство для раздачи горячей воды; 11,21–насосы; 12,16–первая и вторая ступени подогрева воды в линии горячего водоснабжения; 13,22–подогреватель воды в контуре отопления; 14,23–регулятор температуры воздуха в помещениях; 15,19–регулятор температуры воды в линии горячего водоснабжения; 17–регулятор расхода воды из прямого трубопровода I; 18,25–элеватор; 20–подогреватель воды, подаваемой на горячее водоснабжение; 24–регулятор расхода греющего теплоносителя.

Тепловые пункты подразделяются на:

ИТП (вентиляции, горячего водоснабжения, технологических теплоиспользующих установок одного здания или его части);

Рисунок 1.

центральные тепловые пункты (ЦТП): сооружаемые для двух или более зданий или одного здания при устройстве в нем нескольких ИТП.

На ЦТП осуществляется присоединение теплопотребляющих установок группы жилых и общественных зданий к тепловой сети. Обычно ЦТП размещают в отдельных специальных зданиях. В ЦТП устанавливаются блоки подогревателей (ГВС) горячего водоснабжения (при независимой схеме); групповая смесительная установка сетевой воды; подкачивающие насосы холодной водопроводной воды, а при необходимости и сетевой; регуляторы и контрольно-измерительные приборы (КИП).

При использовании ЦТП уменьшаются затраты на сооружение подогревательной установки ГВС, насосных установок и систем автоматического регулирования, но возрастают затраты на сооружение участка тепловой сети между ЦТП и отдельными зданиями, так как вместо двухтрубной сети требуется сооружать четырехтрубную или трехтрубную при тупиковой схеме ГВС.

Основными недостатками закрытых систем являются:

1. Сложность оборудования и эксплуатации систем ГВС вследствие установки водоводяных подогревателей.

2. Накипеобразование в подогревателях и трубопроводах ГВС при использовании водопроводной воды, имеющей высокую карбонатную жесткость.

3. Коррозия установок подготовки горячей воды в ИТП и ЦТП вследствие использования в них недеаэрированной водопроводной воды.

Открытые системы

Основными типами открытых систем являются двухпроводные системы теплоснабжения.

Возможные варианты присоединения потребителей к таким системам приведены на рисунке 2, где цифрами обозначены: 1–регулятор подпитки; 2–подпиточный насос; 3–сетевой насос; 4–подогреватель обратной воды; 5–водогрейный котел; 6–потребители горячей воды в системе ГВС; 7–потребители теплоты в системе отопления; 8–воздушные краны; 9–аккумулятор горячей воды в системе ГВС; 10–расширительный бак в системе отопления; 11–подогреватель воды в независимой системе отопления; 12–насос циркуляции воды в системе отопления; 13,18(19)–регуляторы температуры воздуха в помещениях; 14–обратные клапаны; 15,20,23, 25–регуляторы температуры горячей воды у потребителей 6; 16–насос для циркуляции воды в отопительной системе при отключении тепловой сети (насоса 3); 17–элеватор; 21–постоянное сопротивление (дроссельная шайба); 22,27–регулятор расхода воды из тепловой сети; 24–насос рециркуляции воды в системе ГВС; 26–смеситель.

Рисунок 2.

Отопительные установки присоединяются к тепловой сети по тем же схемам, как и в закрытых системах теплоснабжения. Схемы присоединения установок ГВС принципиально отличаются от рассмотренных ранее. Горячее водоснабжение потребителей производится водой непосредственно из тепловой сети (рис.2,а). Вода из подающей линии I поступает через клапан регулятора температуры 25 в смеситель 26 (рис.2,б). В этот же смеситель поступает вода из обратной линии II через обратный клапан 14; в смесителе 26 поддерживается постоянная температура (около 60ºС). Обратный клапан препятствует попаданию воды из линии I в линию II. Зарядка аккумулятора горячей воды 9 производится под напором воды в тепловой сети при малом водоразборе потребителями 6. При увеличении водоразбора горячая вода из аккумулятора 9 под статическим напором поступает к потребителям. Регулятор расхода 22, установленный на общей подающей линии абонентского ввода (ИТП), поддерживает постоянный расход воды на ГВС и отопление (рис.2,в). Во время повышенного разбора воды на ГВС снижается подача воды на отопление. Недоданная на отопление теплота компенсируется в часы малого отбора воды на ГВС. На схемах (рис.2, г, д) местное регулирование отопительной нагрузки производится по температуре воздуха в помещении (по зависимой и независимой схемам).

Значительная часть воды из тепловой сети расходуется на ГВС, вследствие чего требуются большие расходы воды, подогретой примерно до 70ºС, на подпитку сети. Это позволяет использовать в значительных количествах отходящие теплые воды с температурой 15…30ºС, имеющиеся на электростанциях и промышленных предприятиях, что дает экономию топлива. При открытых системах упрощается оборудование ИТП (отсутствуют водоводяные подогреватели ГВС).

Недостатки открытых систем:

а) усложнение и удорожание подготовки воды в источнике теплоснабжения;

б) нестабильность воды ГВС по запаху, цветности и санитарным качествам;

в) усложнение эксплуатации из-за нестабильного гидравлического режима тепловой сети вследствие переменного расхода воды обратной линии;

г) сложность контролирования непроизводительных утечек воды;

д) увеличение объема санитарного контроля воды в системе теплоснабжения.

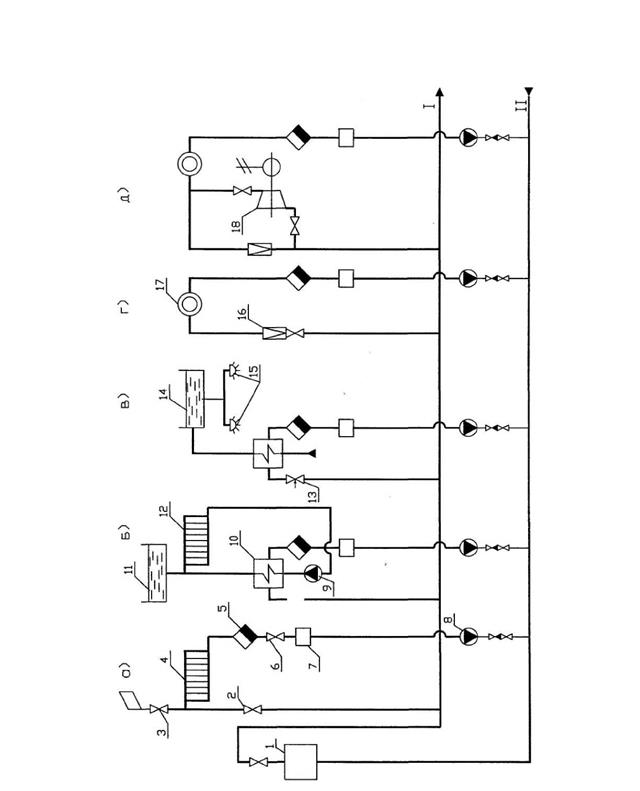

Паровые системы бывают двух типов: с возвратом конденсата и без возврата конденсата. На практике широко применяется однотрубная паровая система с возвратом конденсата, приведенная на рисунке 3, где цифрами обозначены: 1–источник пара; 2–паровой клапан; 3–воздушный кран; 4–паровое обогревательное устройство; 5–конденсатоотводчик; 6–обратный клапан; 7–кон-денсатосборник; 8–конденсатный насос; 9–циркуляционный насос; 10–пароводяной теплообменник; 11–расширительный бак; 12–водяное обогревательное устройство; 13–регулятор температуры воды в системе ГВС; 14–аккумулятор горячей воды; 15–потребители горячей воды в системе ГВС; 16–редукционное устройство; 17–потребители пара на предприятии; 18–механический термокомпрессор.

Пар от источника поступает в однотрубную паровую сеть I и транспортируется по ней к тепловым потребителям. Конденсат от потребителей возвращается к источнику теплоты по конденсатопроводу II. Схема присоединения потребителей к паровой сети зависит от пароиспаряющей установки. На схеме (рис.3,а) показан случай, когда пар подается непосредственно в обогревательные устройства, после которых сконденсировавшийся пар (конденсат) скапливается в конденсатоотводчике 5 и через обратный клапан 6 сливается в конденсатный бак 7, откуда конденсатным насосом перекачивается к источнику пара 1. В качестве источника пара, подаваемого в паровую сеть I, может быть либо паровой котел, либо специальные промышленные отборы пара от работающей турбины электростанции.

Если пар не может быть подан непосредственно в отопительные установки (а) или в установки подготовки горячей воды для ГВС, то присоединение выполняется по независимым схемам (рис.3, б, в).

Технологические паропотребляющие установки 17 промышленных предприятий присоединяются либо непосредственно к паровой сети, либо через редукционные устройства 16 (рис.3, г, д).

Возврат конденсата, температура которого 40…90ºС, позволяет значительно повысить экономичность источника пара. Повышение экономичности достигается вследствие:

а) экономии топлива на подогрев замещающей конденсат сырой воды;

б) уменьшения расхода сырой воды;

в) уменьшения затрат на химическую очистку сырой воды.

В тех случаях, когда давление пара в паровой сети меньше, чем требуемое для технологического процесса, оно может быть повышено при помощи компрессора 18 с электрическим или механическим приводом.

Системы парового отопления по сравнению с водяными имеют некоторые преимущества:

а) возможность быстрого нагрева помещений и быстрого отключения;

Рисунок 3.

б) меньшие гидравлические сопротивления;

в) меньшие капитальные затраты и эксплуатационные расходы.

Недостатки паровых систем:

а) невозможность центрального регулирования;

б) высокие температуры нагревательных устройств (100…150ºС);

в) быстрая коррозия труб, особенно конденсатопроводов;

г) повышенные тепловые потери;

д) шум в паропроводах.

Воздушные системы

При обогреве производственных помещений воздухом, последний нагревается в специальных установках – калориферах теплотой пара, горячей воды или дымовых газов.

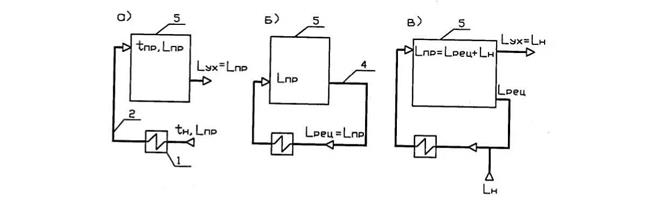

Системы воздушного отопления могут выполняться:

а) с естественным движением нагреваемого воздуха и с принудительным (при помощи вентиляторов);

б) с местным приготовлением горячего воздуха и с центральным.

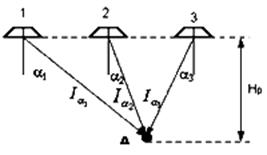

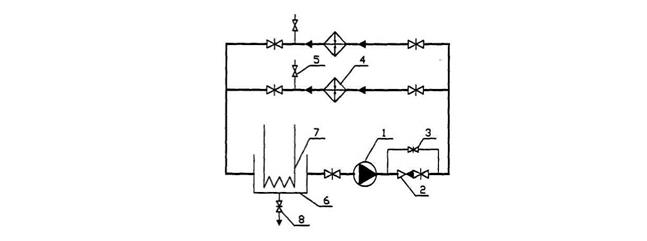

По качеству подаваемого воздуха системы воздушного отопления (рис.4) делятся на три типа: прямоточные (а), с полной рециркуляцией (б) и с частичной рециркуляцией (в). На рисунке 4 обозначены: 1–воздухонагревательная установка; 2–подающие воздуховоды; 3–удаляющие воздуховоды; 4–рециркуляционные воздуховоды; 5–отапливаемое помещение.

Рисунок 4.

В прямоточных схемах нагревается и подается в помещение только наружный воздух. В системах с полной рециркуляцией нагревается и подается только воздух, забираемый из помещения. В системах с частичной рециркуляцией нагревается и подается в помещение смесь наружного и рециркуляционного воздуха, причем часть воздуха помещения в количестве, равном количеству наружного воздуха, удаляется из помещения.

Системы с рециркуляцией применяются при условии, что в воздухе помещения не содержатся вредные вещества. При наличии их применяются прямоточные схемы с полной сменой воздуха в помещении.

Лекция 8.

Источники и потребители тепловой энергии

Существует два основных вида источников тепловой энергии (теплоносители - пар и горячая вода): котельные и ТЭЦ.

Если ТЭЦ является источником и тепловой и электрической энергии, то котельная вырабатывает только теплоту.

Котельная - это совокупность устройств, состоящая из котлов, вспомогательного оборудования и систем хранения, подготовки и транспорта топлива; подготовки, хранения и транспорта воды; золо- и шлакоудаления, а также сооружений для очистки дымовых газов и воды.

Главный элемент любого источника тепловой энергии - котельная установка, служащая для выработки пара или горячей воды. Котельная установка - это совокупность котла и вспомогательного оборудования. Котел - это конструктивно объединенный в одно целое комплекс устройств для получения пара или нагрева воды под давлением за счет тепловой энергии от сжигания топлива. Котлы подразделяются на паровые, водогрейные и пароводогрейные.

Паровые котлы делятся на энергетические и котлы промышленной теплоэнергетики.

Энергетические котлы входят в состав тепловых электростанций и служат для получения перегретого водяного пара различных давлений и температур. Котлы промышленной теплоэнергетики служат для выработки насыщенного или перегретого пара низких и средних параметров. Этот пар используется либо в качестве технологического в производственных процессах предприятия, либо для приготовления горячей воды на нужды отопления, вентиляции, кондиционирования и горячего водоснабжения (ГВС).

Водогрейные котлы могут устанавливаться как на ТЭЦ, так и в котельных. Нагретая в них вода используется для тех же нужд.

Паровые котлы классифицируются по целому ряду признаков: конструкции, компоновке поверхности нагрева, производительности, параметрам пара, виду применяемого топлива, способу подачи и сжигания топлива, давлению дымовых газов.

Широко распространенными паровыми котлами являются вертикально-водотрубные котлы типа ДКВР, предназначенные для производства насыщенного пара давлением 1,4 МПа. Паропроизводительность их составляет 4; 6,5; 10; 20 т/ч при работе на твердом топливе и увеличивается в 1,3... 1,5 раза при работе на мазуте и газе. В настоящее время взамен ДКВР выпускается новая серия котлов производительностью от 2,5 до 25 тонн насыщенного или перегретого пара в час типов КЕ (для слоевого сжигания твердого топлива) и ДЕ (для работы на мазуте и газе).

В промышленной теплоэнергетике используются также паровые котлы П - образной компоновки типов ГМ50-14/250, ГМ50-1, БК375-39/440. Котлы типа ГМ могут работать на газе или мазуте, а БКЗ - также и на твердом топливе.

Паровые котлы различаются по конструкции, типу, производительности, параметрам пара и виду применяемого топлива.

Котлы малой (до 25 т/ч) и средней (160...220 т/ч) производительности с давлением пара до 4 МПа применяются в производственных и отопительных котельных для получения тепловой энергии в виде пара, идущего на технологические и отопительно - бытовые нужды.

Котлы производительностью до 220 т/ч имеют естественную циркуляцию без промежуточного перегрева пара и применяются на промышленных теплоэнергетических установках и ТЭЦ.

Водогрейные котлы предназначены для подготовки теплоносителя в виде горячей воды для технологического использования и бытового (отопление, вентиляция, кондиционирование и горячее водоснабжение).

Водогрейные котлы могут быть чугунными секционными и стальными водотрубными.

Чугунные секционные водогрейные котлы, например, типов КЧ-1, «Универсал», «Братск», «Энергия» и др. отличаются размерами и конфигурацией чугунных секций; мощность этих типов котлов - 0,12... 1 МВт.

Стальные водогрейные котлы имеют маркировку ТВГ, ПТВМ и КВ. Эти котлы отпускают воду с температурой до 150°С и давлением 1,1... 1,5 МПа, теплопроводностью от 30 до 180 Гкал/ч (35...209 МВт).

Котлы типа ПТВМ работают на газе и мазуте. Котлы типа KB являются унифицированными, предназначенными для работы на твердом, газообразном и жидком топливе. В зависимости от вида и способа сжигания топлива котлы KB делятся на КВТС (слоевые механизированные топки), КВТК (камерная топка для сжигания пылевидного топлива), КВГМ (для сжигания газа и мазута).

Теплоэлектроцентрали (ТЭЦ) - это станции комбинированной выработки электрической и тепловой энергии. Перегретый пар от котла подается на лопатки паровой турбины, закрепленные на роторе. Под воздействием энергии пара ротор турбины вращается. Этот ротор жестко связан при помощи соединительной муфты с ротором электрогенератора, при вращении которого вырабатывается электроэнергия. Пар, частично отдавший свою энергию в турбине, поступает потребителям либо для технологического использования, либо для нагрева воды, подаваемой потребителям.

На ТЭЦ применяются теплофикационные турбины с промежуточными теплофикационными отборами пара и турбины с противодавлением.

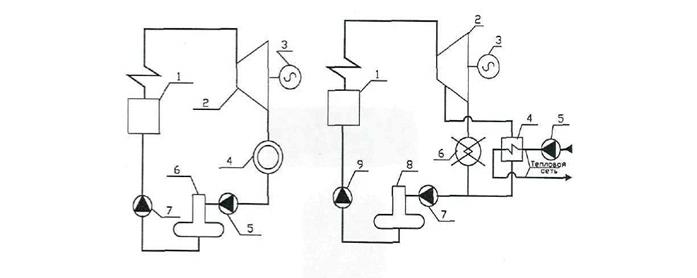

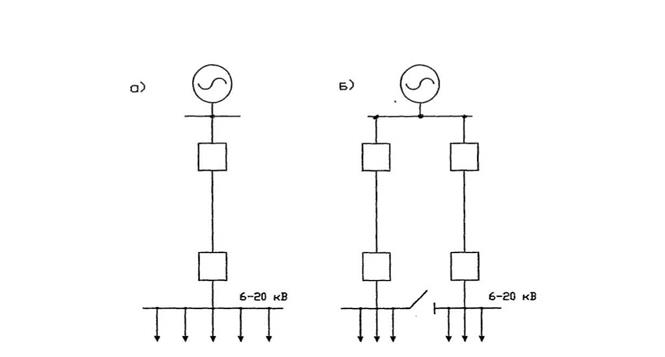

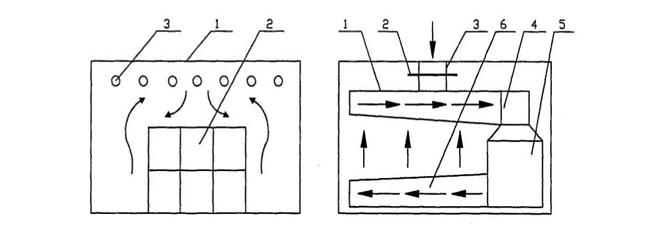

Тепловая схема ТЭЦ с противодавлением турбин показана на рис. 5, где: 1 - паровой котел, 2 - паровая турбина, 3 - электрический генератор, 4 - потребитель теплоты, 5 - конденсатный насос, 6 - деаэратор, 7 - питательный насос.

Тепловая схема ТЭЦ с теплофикационными турбинами показана на рис. 6, где 1, 2, 3, 4 соответствуют обозначениям рис. 5, 5 - сетевой насос, 6-конденсатор, 7 - конденсатный насос, 8 - деаэратор, 9 - питательный насос.

|

|

Рисунок 5. Рисунок 6.

ТЭЦ с турбинами с противодавлением характеризуется тем, что производство электроэнергии здесь жестко связано с отпуском тепловой энергии, работа такой станции целесообразна только при наличии крупных потребителей теплоты с постоянным расходом ее в течение года, например, предприятий химической или нефтеперерабатывающей промышленности.

ТЭЦ с теплофикационными турбинами лишены этого недостатка и могут одинаково эффективно работать в широком диапазоне тепловых нагрузок. В тепловой схеме имеется конденсатор, а пар для подогрева воды отпускается из промежуточных ступеней турбины. Количество пара и его параметры регулируются, такие отборы называются теплофикационными в отличие от отборов, используемых для регенеративного подогрева питательной воды.

Для теплоснабжения городов и населенных пунктов используются отопительные котельные. Они бывают:

а) индивидуальные (домовые) или групповые для отдельных зданий или группы зданий. Теплопроизводительность таких котельных 0,5...4 МВт, вид котлов - водогрейные чугунные секционные, температура теплоносителя 95...115°С, КПД на каменном угле - 60-70%, на газе и мазуте- 80-85%;

б) квартальные для теплоснабжения квартала или микрорайона. Теплопроизводительность - 5...50 МВт, вид котлов - стальные паровые типа ДКВР или ДЕ и водогрейные типов КВТС, КВГМ, ТВГ, температура теплоносителя 13О...15О°С, КПД на каменном угле - 80-85%, на газе и мазуте - 85-92%;

в) районные для теплоснабжения одного или нескольких жилых районов. Теплопроизводительность - 70...500 МВт, вид котлов - стальные водогрейные типов ПТВМ, КВТК, КВГМ, температура теплоносителя 150...200°С, КПД на каменном угле - 80-88%, на газе и мазуте - 88-94%; или паровые типа ДКВР, ДЕ, ГМ-50.

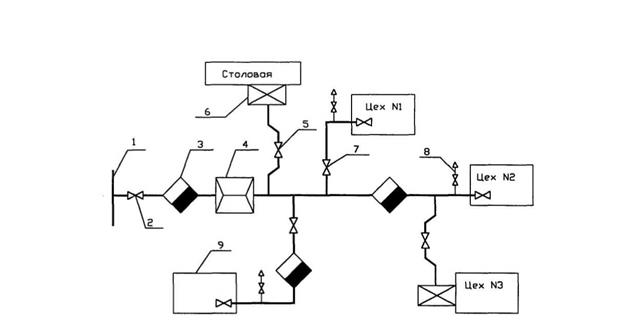

Если котельная помимо нужд отопления и горячего водоснабжения (ГВС) отпускает пар, то такая котельная называется промышленно-отопительной. Если котельная обеспечивает тепловой энергией в виде пара и горячей воды только нужды предприятия, то такая котельная называется промышленной. Котельные могут быть также только с водогрейными котлами (водогрейная котельная), только с паровыми котлами (паровая котельная) и с паровыми и водогрейными котлами (паро-водогрейная котельная). Пример отопительной котельной с паровыми котлами показан на упрощенной схеме рис. 7.

Рисунок 7.

Здесь 1 - питательный насос, 2 - паровой котел, 3-паровая редукционная установка (РУ), 4 - транспорт пара на технологические нужды предприятия, 5 - трубопровод подпитки тепловой сети, 6 - сетевой насос, 7 - теплообменники подогрева сетевой воды, 8 - тепловая сеть, 9 -деаэратор.

Тепловая сеть - это система прочно и плотно соединенных между собой участков стальных труб (теплопровод), по которым теплота с помощью теплоносителя (пара или, что чаще, горячей воды) транспортируется от источников (ТЭЦ или котельных) к потребителям теплоты.

Теплотрассы бывают подземные и надземные. Надземная прокладка тепловых сетей используется при высоком уровне грунтовых вод, плотной застройке районов прокладки теплотрассы, сильно пересеченном рельефе местности, наличии многоколейных железнодорожных путей, на территориях промышленных предприятий при наличии уже имеющихся энергетических или технологических трубопроводов на эстакадах или высоких опорах.

Диаметры трубопроводов тепловых сетей колеблются от 50 мм (распределительные сети) до 1400 мм (магистральные сети).

Около 10% тепловых сетей проложены надземно. Остальные 90% тепловых сетей проложены под землей. Около 4% проложены в проходных каналах и тоннелях (полупроходных каналах). Около 80% тепловых сетей проложены в непроходных каналах. Около 6% тепловых сетей уложены бесканально. Это самая дешевая укладка, но, во - первых, наиболее подверженная повреждениям и, во - вторых, она требует больших затрат при ремонте, особенно в условиях прокладки в кислых влажных грунтах Северо - Запада.

Тепловая энергия используется в процессе отопления, вентиляции, кондиционирования воздуха, горячего водоснабжения, пароснабжения.

Отопление, вентиляция, кондиционирование воздуха служат для создания комфортных условий для проживания и трудовой деятельности людей. Объем потребления тепловой энергии для этих целей определяется сезоном и зависит прежде всего от температуры наружного воздуха. Для сезонных потребителей характерным является относительно постоянный суточный расход теплоты и значительные его колебания по временам года.

Горячее водоснабжение - бытовое и технологическое - круглогодичное. Оно характеризуется относительно постоянным расходом в течение года и независимостью от температуры наружного воздуха.

Пароснабжение применяется в технологических процессах обдувки, пропарки, паровой сушки.

Отопление может быть местным или централизованным. Простейшим видом местного отопления является печь дровяного отопления, представляющая собой кирпичную кладку с топкой и системой газоходов для удаления продуктов сгорания. Выделенная в процессе сгорания теплота нагревает кладку, которая в свою очередь отдает теплоту помещению.

Местное отопление может осуществляться с помощью газовых отопительных приборов, имеющих малые размеры и вес и высокую эффективность.

Применяются также поквартирные системы водяного отопления. Источник теплоты - водонагревательный аппарат на твердом, жидком или газообразном топливе. Вода нагревается в аппарате, подается в отопительные приборы и, охладившись, возвращается в источник.

В системах местного отопления в качестве теплоносителя может использоваться воздух. Аппараты нагрева воздуха называются огневоздушными или газовоздушными агрегатами. В помещениях воздух подается вентиляторами через систему воздуховодов.

Большое распространение получило местное отопление электрическими приборами, выпускаемыми в виде переносных аппаратов различных конструкций. В некоторых случаях применяются стационарные электроотопительные приборы с вторичными теплоносителями (воздухом, водой).

На предприятиях в производственных помещениях местное отопление практически не используется, однако в административных и бытовых помещениях оно может применяться (в основном электроприборы).

Централизованной называется система отопления с одним общим (центральным) источником теплоты. Это система отопления отдельного здания, группы зданий, одного или нескольких кварталов и даже небольшого города (например, для отопления и горячего водоснабжения города Сосновый Бор Ленинградской области используется один источник теплоты - Ленинградская атомная электростанция).

Отличаются системы также видом передачи теплоты воздуху помещения: конвективное, лучистое; типом нагревательных приборов: радиаторные, конвертерные, панельные.

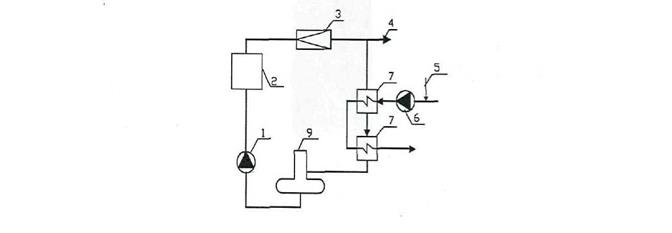

На рис. 8 показана двухтрубная система центрального водяного отопления, в которой вода поступает в нагревательные приборы по горячим стоякам, а отводится по холодным. В этом случае температура воды получается одинаковой во всех приборах, независимо от их расположения.

Обозначения рис. 8: 1 - котельная, 2 - главный стояк, 3 -нагревательные приборы, 4 - расширительный бачок, 5 - горячая магистраль, 6 - горячий стояк, 7 - холодный стояк, 8 - обратная магистраль.

|

|

Рисунок 8.

Однотрубная система центрального отопления (рис. 9) отличается от двухтрубной тем, что вода поступает в приборы отопления и отводится от них по одному и тому же стояку. Схема однотрубной системы может быть проточной (рис. 9, а), с осевыми замыкающими участками (рис. 9, б), со смешанными замыкающими участками (рис. 9, в). Обозначения те же, что на рис. 8.

|

|

Рисунок 9.

В проточных системах вода последовательно проходит через все приборы стояка, в системах с осевыми замыкающими участками вода частично проходит через приборы, частично через замыкающие участки, общие для двух приборов одного этажа, в системах со смешанными замыкающими участками вода ответвляется через два замыкающих участка.

В однотрубных системах температура воды снижается в направлении ее движения, то есть приборы верхних этажей горячее приборов нижних этажей. В этих системах несколько меньше расход металла на стояки, но требуется установка замыкающих участков.

Нагревательные приборы, устанавливаемые в обогреваемых помещениях, изготавливаются из чугуна и стали и имеют различные конструктивные формы от гладких труб, изогнутых или сваренных в блоки (регистры), до радиаторов, ребристых труб и отопительных панелей.

Вода для горячего водоснабжения должна быть такого же качества, как и питьевая, так как она используется для гигиенических целей. Температура воды должна быть в пределах 55.. .60°С.

Различают местное и центральное горячее водоснабжение. Местное горячее водоснабжение осуществляется с помощью водонагревательных аппаратов автономного и периодического действия с устройством распределения и разбора горячей воды. Водонагреватели работают на твердом топливе (угле, дровах), на газе и могут быть электрическими. По принципу действия водонагреватели делятся на емкостные и проточные.

Система центрального горячего водоснабжения применяется для объектов тепловой мощностью свыше 60 кВт. Система является частью внутреннего водопровода и представляет собой сеть трубопроводов, распределяющих горячую воду между потребителями.

Рисунок 10.

На рис. 10 показана система центрального горячего водоснабжения с рециркуляцией, где 1 - водонагреватель первой ступени, 2 - водонагреватель второй ступени, 3 - подающая магистраль, 4 - водоразборные стояки, 5 -циркуляционные стояки, 6 - отключающие вентили, 7 - циркуляционная магистраль, 8 - насос.

Циркуляционные стояки предотвращают остывание воды в стояках при отсутствии водоразбора. Источником тепла служат водонагреватели (бойлеры), располагаемые в тепловом вводе здания или в групповом тепловом пункте.

Вентиляция служит для введения чистого воздуха в помещение и удаления загрязненного с целью обеспечения требуемых санитарно-гигиенических условий. Подаваемый в помещение воздух называется приточным, удаляемый - вытяжным.

Вентиляция может быть естественной и принудительной. Естественная вентиляция происходит под действием разности плотностей холодного и теплого воздуха, его циркуляция идет либо по специальным каналам, либо через открытые форточки, фрамуги и окна. При естественной вентиляции напор невелик и соответственно мал воздухообмен.

Принудительная вентиляция осуществляется с помощью вентиляторов, которые подают воздух и удаляют его из помещения с высокой эффективностью.

По виду организации воздушного потока вентиляция бывает общеобменной и местной. Общеобменная обеспечивает обмен воздуха во всем объеме помещения, а местная - в отдельных частях помещения (на рабочих местах).

Система вентиляции, только удаляющая воздух из помещения, называется вытяжной, система вентиляции, только подающая воздух в помещение, называется приточной.

В жилых домах применяется, как правило, общеобменная естественная вытяжная система вентиляции. Наружный воздух поступает в помещения путем инфильтрации (через неплотности в ограждениях), а загрязненный внутренний воздух удаляется через вытяжные каналы здания. Потери тепловой энергии от поступления холодного наружного воздуха восполняются системой отопления и составляют величину 5.. .10% нагрузки отопления в зимний период.

В общественных и производственных зданиях обычно устраивается приточно-вытяжная принудительная вентиляция, причем расход тепловой энергии учитывается отдельно.

Кондиционирование воздуха - это придание ему заданных свойств независимо от наружных метеорологических условий. Это обеспечивается специальными аппаратами - кондиционерами, которые очищают воздух от пыли, подогревают его, увлажняют или осушают, охлаждают, перемещают, распределяют и автоматически регулируют параметры воздуха.

Широкое распространение получили системы кондиционирования для производственных помещений на приборостроительных, радиоэлектронных, пищевых, текстильных предприятиях, к воздушной среде которых предъявляются высокие требования.

Основная задача кондиционера - термовлажностная обработка воздуха: зимой воздух следует подогреть и увлажнить, летом - охладить и осушить.

Воздух нагревается в калориферах, охлаждается в поверхностных или контактных охладителях, аналогичных по устройству калориферам, но в трубах охлаждения циркулирует холодная вода или хладоноситель (аммиак, фреон).

Осушение воздуха получается в результате контакта с поверхностью охладителя, температура которого ниже точки росы воздуха - на этой поверхности выпадает конденсат.

Для орошения воздуха используются форсунки подачи воды или смоченные поверхности с лабиринтными ходами.

Лекция 9.

Системы электроснабжения

В общем случае система электроснабжения (СЭС) включает в себя следующие элементы:

1) один или несколько источников питания;

2) питающие линии, связывающие потребителя с источниками питания;

3) пункты приема электроэнергии и собственные источники питания;

4) распределительные внутризаводские (межцеховые) и внутрицеховые сети.

Внешние источники питания и питающие линии относят к внешнему электроснабжению, все остальные элементы СЭС - к внутреннему. Поэтому для особо крупных потребителей СЭС обычно разделяют на две системы: систему внешнего электроснабжения и систему внутреннего электроснабжения. В качестве внешних источников питания, от которых осуществляется централизованное электроснабжение, используются сети районной энергосистемы. При этом питание крупных и средних потребителей может осуществляться как непосредственно от шин электростанций и районных подстанций энергосистем, так и ответвлениями от линий электропередачи, проходящих вблизи предприятия.

Собственный источник питания предприятия электроэнергией предусматривается:

1) при сооружении предприятий в районах, не имеющих связи с энергосистемой;

2) при наличии специальных требований к бесперебойности питания, когда собственный источник питания необходим для резервирования;

3) при значительной потребности в паре и горячей воде для производственных целей и теплофикации или же при наличии на объекте «отбросного» топлива (газ и т.п.) и целесообразности его использования для электростанций;

4) если сооружение собственного источника (например, на базе существующей котельной) приводит к снижению результирующих затрат на электроснабжение.

Мощность собственного источника определяется его назначением и колеблется от максимальной мощности, необходимой предприятию в нормальном режиме, до минимальной, необходимой в послеаварийном режиме. Собственные электростанции, за исключением расположенных в удаленных районах, должны быть электрически связаны с электрическими сетями энергосистемы.

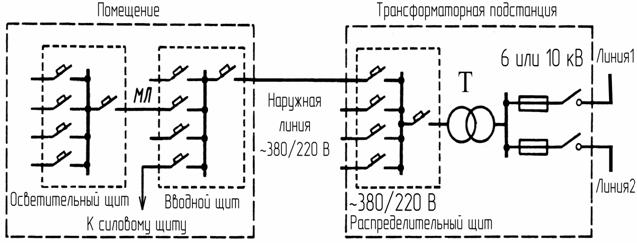

Пунктами приема электроэнергии от внешнего источника могут являться узловые распределительные подстанции (УРП), главные понизительные подстанции (ГПП), центральные распределительные пункты и распределительные пункты (ЦРП и РП), подстанции глубокого ввода (ПГВ), трансформаторные подстанции (ТП), совмещенные или несовмещенные с РП, щиты 380/220 В.

Узловой распределительной подстанцией называется центральная подстанция предприятия с первичным напряжением 110 - 500 кВ, получающая энергию от энергосистемы и распределяющая ее по подстанциям глубоких вводов 110 - 220 кВ на территории предприятия. При питании на напряжении 110 - 220 кВ УРП обычно бывают чисто распределительными, а при напряжении 330 - 500 кВ появляется частичная трансформация на напряжение 110 кВ для распределения энергии между ПГВ.

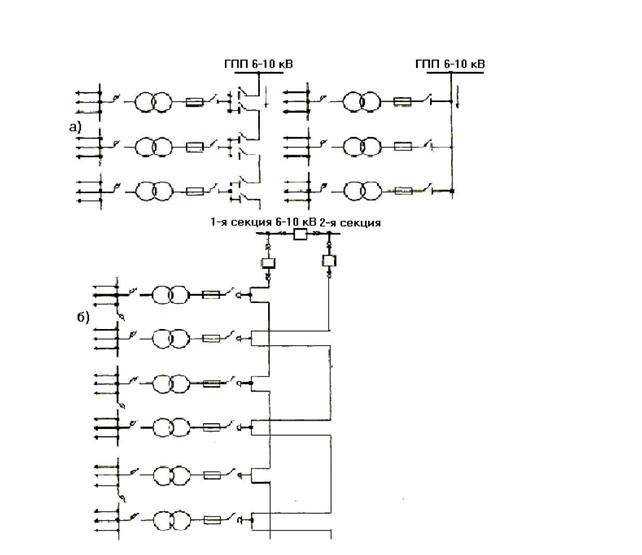

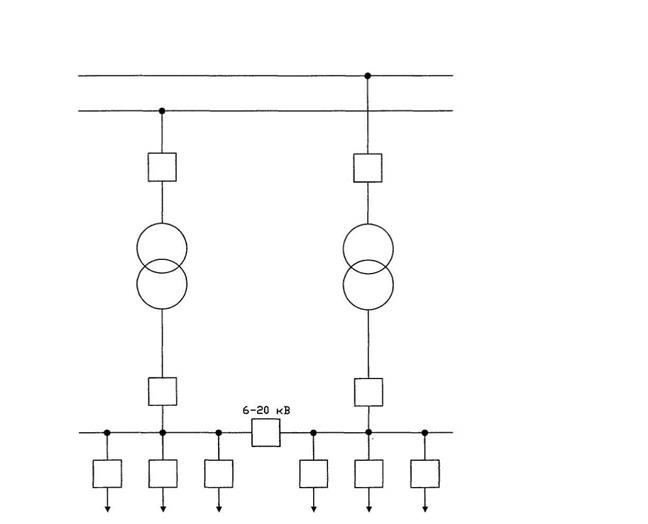

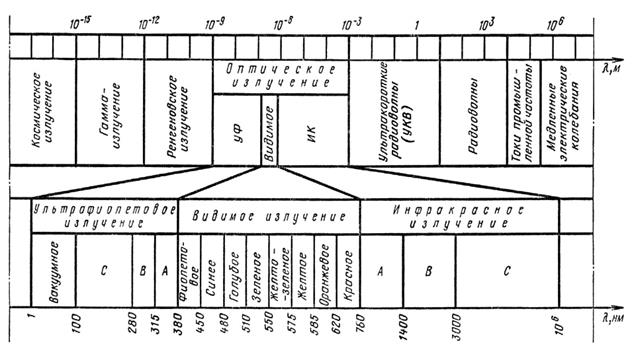

Главной понизительной подстанцией называется подстанция, получающая питание непосредственно от энергосистемы при напряжении питающей сети (как правило, 35 - 220 кВ), трансформирующая ее на более низкое напряжение (обычно 6-10 кВ) и распределяющая энергию на этом напряжении по всему предприятию или отдельному его району.